Gewindeschneiden ohne Probleme: Ein praktischer Leitfaden zur Anpassung der Bohrdurchmesser für verschiedene Materialien

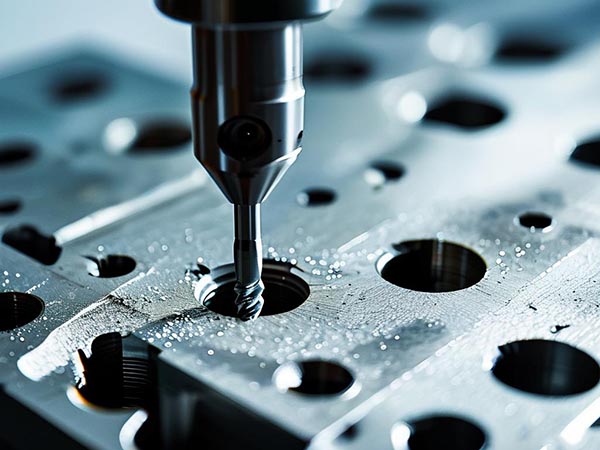

In der Präzisionsbearbeitung beeinflusst die Qualität des Gewindeschneidens direkt die Lebensdauer und die Montagegenauigkeit von Komponenten. Zu den vielen Einflussfaktoren gehört häufig die Anpassung des Bohrdurchmessers für das Gewinde, der oft der Schlüssel zum Erfolg ist. Materialbezogene Eigenschaften – wie die elastische Rückfederung von Aluminiumlegierungen oder die thermische Ausdehnung und Haftung von Edelstahl – machen Standardparameter unzuverlässig. Dieser Leitfaden, basierend auf Materialwissenschaft und branchenspezifischen Daten, erklärt systematisch die Anpassungslogik für 16 gängige Materialien. Er stimmt sich mit globalen Standards (einschließlich ANSI, DIN und ISO) ab, führt Kompensationsstrategien für die Materialdicke ein und bietet Tipps zur Maschinenkompatibilität, um den Bedienern zu helfen, das optimale Gleichgewicht zwischen Leistung und Kosten zu erreichen.

Warum den Bohrdurchmesser anpassen? 3 wichtige Grundlagen

1. Die Materialhärte ist entscheidend

- Weiche Materialien (z. B. Aluminium): Neigen dazu, beim Gewindeschneiden "zurückzuspringen". Verwenden Sie leicht größere Bohrdurchmesser.

- Beispiel: Für M6-Gewinde verwenden Sie Ø5,1 mm statt Ø5,0 mm.

- Harte Materialien (z. B. Edelstahl): Widerstandsfähig gegen Verformung. Verwenden Sie Standardbohrungen oder leicht kleinere Löcher.

- Beispiel: M6-Gewinde mit Ø5,0 mm Bohrung.

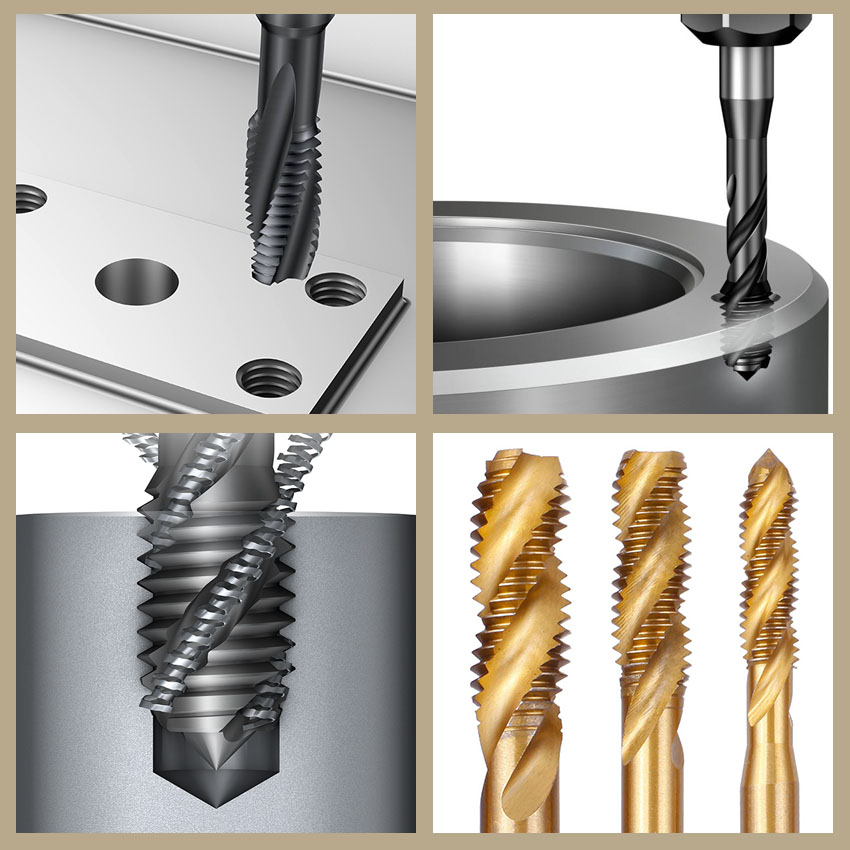

2. Der Typ des Gewindebohrers beeinflusst die Bohrgröße

- HSS-Gewindebohrer (silber): Vielseitig. Passen Sie den Bohrdurchmesser um ±0,05 mm je nach Material an.

- Hartmetall-Gewindebohrer (gold): Für hochfeste Materialien. Verwenden Sie Löcher, die 0,02–0,03 mm größer sind als bei HSS.

3. Häufige Stolperfallen

- ❌ Ein Gewindebohrer passt nicht zu allen Materialien.

- ❌ Reinigen Sie Gusslöcher immer mit Druckluft, bevor Sie schneiden.

Vergleich der globalen Standards (ISO / ANSI / DIN)

| Gewinde-Spezifikation | ISO Bohr-Ø | ASME Bohr-Ø | DIN Bohr-Ø | Typische Anwendung |

|---|

| M6×1 | Ø5,0 mm | Ø5,05 mm | Ø4,95 mm | Automobilmotorenteile |

| 1/4"-20 | Ø5,1 mm | Ø5,15 mm | - | Hydraulikrohre |

| M8×1,25 | Ø6,8 mm | Ø6,75 mm | Ø6,7 mm | Maschinenführungen |

Brancheneinblick: Deutsche Kunden fordern oft Bohrdurchmesser, die 0,02 mm kleiner sind, um die Gewinde-Stärke zu erhöhen.

Brancheneinblick: Deutsche Kunden fordern oft Bohrdurchmesser, die 0,02 mm kleiner sind, um die Gewinde-Stärke zu erhöhen.

Bohrdurchmesser-Anpassungen nach Material

| Materialtyp | Beispielteil | Erweiterung gegenüber Standard | Empfohlener Gewindebohrertyp |

|---|

| Aluminiumlegierung | Gehäuse / Kühlkörper | +0,05 mm | Spiralflutengewindebohrer aus HSS |

| 304 Edelstahl | Flansche / Ventile | +0,03 mm | Kobalt HSS-E Gewindebohrer |

| Mittelfester Kohlenstoffstahl | Zahnräder / Wellen | Keine Anpassung | Hartmetall-Gewindebohrer |

| Messing | Sanitärteile | +0,07 mm | Geradflutengewindebohrer aus HSS |

Referenztabelle für die Kompensation der Materialdicke

| Werkstückdicke | Anpassungsstrategie | Empfohlener Gewindebohrertyp |

|---|

| < 3 mm | Bohrung +0,05 mm | HSS-E für Dünnblech |

| 3–8 mm | Standardwerte | Universelle Hartmetall-Serie |

| > 8 mm | Bohrung –0,03 mm | Spiral-Gewindebohrer für tiefe Löcher |

Praktische Lektion: Ein Kunde versäumte es, für 12 mm dickes Aluminium anzupassen, was zu Rissen im Gewindegrund führte.

Praktische Lektion: Ein Kunde versäumte es, für 12 mm dickes Aluminium anzupassen, was zu Rissen im Gewindegrund führte.

Maschinenkompatibilitätsrichtlinien

1. Ständerbohrmaschinen-Gewindeschneiden

- Vibrationskompensation durch Erhöhen der Lochgröße um 0,03–0,05 mm.

- Verwendung von selbstzentrierenden Gewindebohrhalterungen (Empfohlen: TC-2 Serie).

2. CNC-Bearbeitungszentren

- Hochgeschwindigkeits-Gewindeschneidformel: Geschwindigkeit = 25 × Gewindedurchmesser (mm)

- Unsere intelligenten Kompensationshalter reduzieren die Notwendigkeit, die Bohrgröße anzupassen.

Dreischritt-Schnellüberprüfungs-Methode (Für Notfälle vor Ort)

- Schritt 1: Beobachten Sie die Funken beim Schleifen

- Viele Funken = Hartes Material → Minimieren Sie die Vergrößerung

- Wenige helle Funken = Weiches Material → Erhöhen Sie die Vergrößerung

- Schritt 2: Versuchsschneiden

- Beginnen Sie mit der Standardlochgröße.

- Wenn der Gewindebohrer klemmt oder stehen bleibt, vergrößern Sie die Bohrung um 0,02 mm und versuchen Sie es erneut.

- Schritt 3: Untersuchen Sie die Späne

- Langwierige, bandartige Späne = Loch zu klein

- Feiner Späne-Staub = Lochgröße ist geeignet

Kostensparende Tipps (In der Praxis bewährt)

1. Für Aluminium

- Verwenden Sie AL-5 Serie Gewindebohrer (goldbeschichtet).

- Das Bohrloch kann 0,02 mm kleiner als üblich sein.

- Jeder Gewindebohrer kann 200 weitere Löcher bearbeiten.

2. Schnelle Lösung für Edelstahl

- Wenn Riefenbildung auftritt, tragen Sie eine kleine Menge Rapsöl in das Loch auf.

(80% günstiger als Spezialschmierstoffe)

- Vorsicht: Nur für manuelles Gewindeschneiden!

Fallstudien aus der Praxis

Fall 1: Fahrradteilefabrik in Vietnam

- Problem: Häufiges Abbrechen der Gewindebohrer bei 6061 Aluminium.

- Lösung: Bohrung von Ø4,8 mm auf Ø4,85 mm geändert. HSS-E-3A Gewindebohrer verwendet.

- Ergebnis: Lebensdauer des Gewindebohrers stieg von 300 auf 1500 Löcher.

Fall 2: Hydraulikventilhersteller in Shandong

- Problem: 304 Edelstahl-Gewinde außerhalb der Toleranz.

- Lösung: Bohrung von Ø6,0 mm auf Ø5,98 mm angepasst. TP-7C Hartmetall-Gewindebohrer verwendet.

- Ergebnis: Die Bestehensrate der Gewindemesslehre stieg von 65% auf 92%.

Fazit

Das Gewindeschneiden ist ein sensibles Gleichgewicht zwischen Materialverhalten, Werkzeugfähigkeit und Prozessbedingungen. Von vorvergrößerten Löchern für Aluminium bis zu Schritt-Kühlung für Edelstahl erfordert jedes Material maßgeschneiderte Vorbereitungsstrategien. Variablen wie Werkstückdicke und Maschinentyp müssen ebenfalls in das Korrekturmodell einbezogen werden. Mit vergleichbaren globalen Standards, Tabellen zur Materialdickenkompensation und Diagnosen zur Spänemorphologie bietet dieser Leitfaden einen vollständigen Workflow – vom Bohrvorbereitung bis zur Endkontrolle. Ob bei dünnwandigen EV-Motorenteilen oder Präzisionsgewinden in orthopädischen Implantaten, das Beherrschen der zugrunde liegenden Prinzipien und die flexible Anwendung von Parameteranpassungen gewährleisten stabiles, hocheffizientes Gewindeschneiden.

Brancheneinblick: Deutsche Kunden fordern oft Bohrdurchmesser, die 0,02 mm kleiner sind, um die Gewinde-Stärke zu erhöhen.

Brancheneinblick: Deutsche Kunden fordern oft Bohrdurchmesser, die 0,02 mm kleiner sind, um die Gewinde-Stärke zu erhöhen.

Praktische Lektion: Ein Kunde versäumte es, für 12 mm dickes Aluminium anzupassen, was zu Rissen im Gewindegrund führte.

Praktische Lektion: Ein Kunde versäumte es, für 12 mm dickes Aluminium anzupassen, was zu Rissen im Gewindegrund führte.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.