Метчик без проблем: Практическое руководство по регулировке диаметров сверл для метчиков для различных материалов

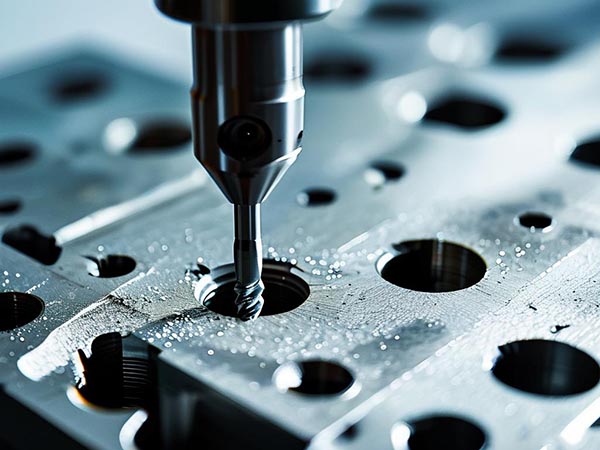

В прецизионной обработке качество нарезки резьбы напрямую влияет на срок службы и точность сборки компонентов. Среди множества факторов, влияющих на успех, регулировка диаметра сверла для метчиков часто является ключом к успеху. Материальные характеристики, такие как упругость алюминиевых сплавов или тепловое расширение и адгезия нержавеющей стали, делают стандартные параметры ненадежными. Это руководство, основанное на материаловедении и межотраслевых данных, систематически разрабатывает логику регулировки для 16 распространенных материалов. Оно согласуется с глобальными стандартами (включая ANSI, DIN и ISO), вводит стратегии компенсации для толщины деталей и предлагает советы по совместимости с машинами, чтобы помочь операторам достичь оптимального баланса между производительностью и стоимостью.

Почему важно регулировать диаметр сверла для метчика? 3 ключевых принципа

1. Твердость материала имеет значение

- Мягкие материалы (например, алюминий): Склонны к «отскоку» при нарезке резьбы. Используйте слегка больший диаметр сверла.

- Пример: Для резьбы M6 используйте Ø5.1 мм вместо Ø5.0 мм.

- Жесткие материалы (например, нержавеющая сталь): Сопротивляются деформации. Используйте стандартные или слегка меньшие отверстия.

- Пример: Резьба M6 с диаметром сверла Ø5.0 мм.

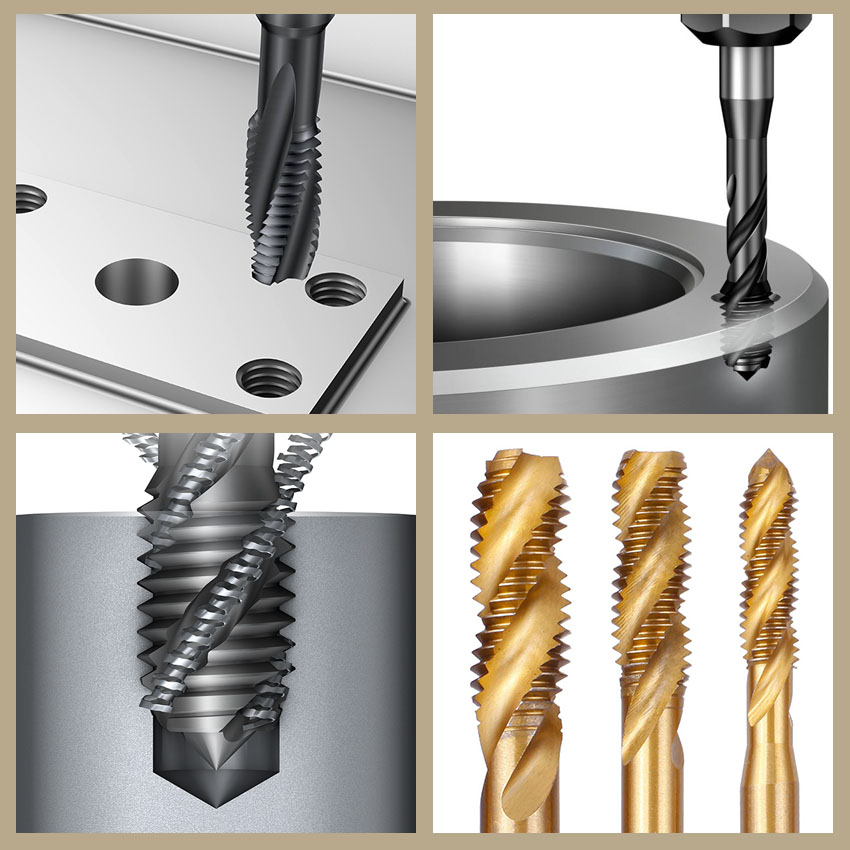

2. Тип метчика влияет на размер сверла

- Метчики из HSS (серебристые): Универсальные. Регулировка ±0.05 мм в зависимости от материала.

- Метчики из карбида (золотистые): Для высокотвердого материала. Используйте отверстия на 0.02-0.03 мм больше, чем для HSS.

3. Общие ошибки, которых следует избегать

- ❌ Один метчик не подходит для всех материалов.

- ❌ Всегда очищайте отверстия в чугуне сжатым воздухом перед нарезанием резьбы.

Сравнение глобальных стандартов (ISO / ANSI / DIN)

| Спецификация резьбы | Диаметр сверла ISO | Диаметр сверла ASME | Диаметр сверла DIN | Типичное применение |

|---|

| M6×1 | Ø5.0 мм | Ø5.05 мм | Ø4.95 мм | Автомобильные компоненты двигателя |

| 1/4"-20 | Ø5.1 мм | Ø5.15 мм | - | Гидравлические трубопроводы |

| M8×1.25 | Ø6.8 мм | Ø6.75 мм | Ø6.7 мм | Руководства для станков |

Инсайт отрасли: Немецкие клиенты часто запрашивают диаметр сверла на 0.02 мм меньше для улучшения прочности резьбы.

Инсайт отрасли: Немецкие клиенты часто запрашивают диаметр сверла на 0.02 мм меньше для улучшения прочности резьбы.

Регулировка диаметра сверла в зависимости от материала

| Тип материала | Пример детали | Увеличение по сравнению со стандартом | Рекомендуемый тип метчика |

|---|

| Алюминиевый сплав | Корпуса / радиаторы | +0.05 мм | Метчик HSS с витковой канавкой |

| Нержавеющая сталь 304 | Фланцы / клапаны | +0.03 мм | Метчик HSS-E с кобальтом |

| Среднеуглеродистая сталь | Шестерни / валы | Без изменения | Метчик из карбида |

| Латунь | Сантехнические детали | +0.07 мм | Метчик HSS с прямой канавкой |

Справочная таблица компенсации толщины

| Толщина заготовки | Стратегия регулировки | Рекомендуемый тип метчика |

|---|

| < 3 мм | Сверло +0.05 мм | HSS-E для тонкого листа |

| 3–8 мм | Стандартные значения | Универсальная серия из карбида |

| > 8 мм | Сверло –0.03 мм | Метчик для глубоких отверстий с витковой канавкой |

Практичный урок: Клиент не скорректировал для алюминия толщиной 12 мм, что привело к разрушению корня резьбы.

Практичный урок: Клиент не скорректировал для алюминия толщиной 12 мм, что привело к разрушению корня резьбы.

Руководство по совместимости с машинами

1. Нарезка резьбы на сверлильном станке с настольным креплением

- Компенсируйте вибрации, увеличив размер отверстия на 0.03–0.05 мм.

- Используйте самоустанавливающиеся держатели для метчиков (рекомендуемая серия: TC-2).

2. Центры обработки с ЧПУ

- Формула для высокой скорости нарезки резьбы: Скорость = 25 × Диаметр метчика (мм)

- Наши умные компенсирующие держатели снижают необходимость в регулировке размера сверла.

Метод быстрого контроля в три шага (для экстренных ситуаций на месте)

- Шаг 1: Наблюдайте за искрами при шлифовке

- Много искр = твердый материал → минимизировать увеличение

- Мало ярких искр = мягкий материал → увеличить увеличение

- Шаг 2: Пробная нарезка

- Начните с стандартного размера отверстия.

- Если метчик застревает или останавливается, увеличьте на 0.02 мм и попробуйте снова.

- Шаг 3: Осмотрите стружку

- Длинные лентообразные стружки = отверстие слишком маленькое

- Мелкая стружка = размер отверстия подходящий

Советы по экономии затрат (проверено на практике)

1. Для алюминия

- Используйте метчики серии AL-5 (с покрытием из золота).

- Сверло может быть на 0.02 мм меньше, чем обычно.

- Каждый метчик может обработать на 200 отверстий больше.

2. Быстрое решение для нержавеющей стали

- Если происходит заедание, нанесите небольшое количество масла из рапса в отверстие.

(на 80% дешевле, чем специализированные смазочные жидкости)

- Осторожно: Только для ручной нарезки резьбы!

Практические примеры

Пример 1: Завод по производству велосипедных запчастей во Вьетнаме

- Проблема: Частые поломки метчиков при нарезке резьбы в алюминии 6061.

- Решение: Перешли на сверло Ø4.8 мм до Ø4.85 мм. Использовали метчики HSS-E-3A.

- Результат: Срок службы метчика увеличился с 300 до 1500 отверстий.

Пример 2: Производитель гидравлических клапанов в Шаньдуне

- Проблема: Резьба из нержавеющей стали 304 не соответствует допускам.

- Решение: Отрегулировали сверло с Ø6.0 мм до Ø5.98 мм. Перешли на метчики из карбида TP-7C.

- Результат: Процент прохождения калибра резьбы увеличился с 65% до 92%.

Заключение

Нарезка резьбы — это деликатный баланс между поведением материала, возможностями инструмента и условиями процесса. От предварительного увеличения отверстий для алюминия до ступенчатого охлаждения для нержавеющей стали — каждый материал требует индивидуальных стратегий предварительной обработки. Такие переменные, как толщина детали и тип машины, также должны быть учтены в модели коррекции. С использованием сравнительных глобальных стандартов, таблиц компенсации толщины и диагностики морфологии стружки это руководство создает полный рабочий процесс — от подготовки сверления до окончательной проверки. Независимо от того, работаете ли вы с тонкостенными деталями для электродвигателей EV или точными резьбами для ортопедических имплантатов, овладение основными принципами и гибкое применение параметрических регулировок обеспечивает стабильное, высокоэффективное нарезание резьбы.

Инсайт отрасли: Немецкие клиенты часто запрашивают диаметр сверла на 0.02 мм меньше для улучшения прочности резьбы.

Инсайт отрасли: Немецкие клиенты часто запрашивают диаметр сверла на 0.02 мм меньше для улучшения прочности резьбы.

Практичный урок: Клиент не скорректировал для алюминия толщиной 12 мм, что привело к разрушению корня резьбы.

Практичный урок: Клиент не скорректировал для алюминия толщиной 12 мм, что привело к разрушению корня резьбы.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.