Центровое сверло: "Эксперт по позиционированию" в точной обработке

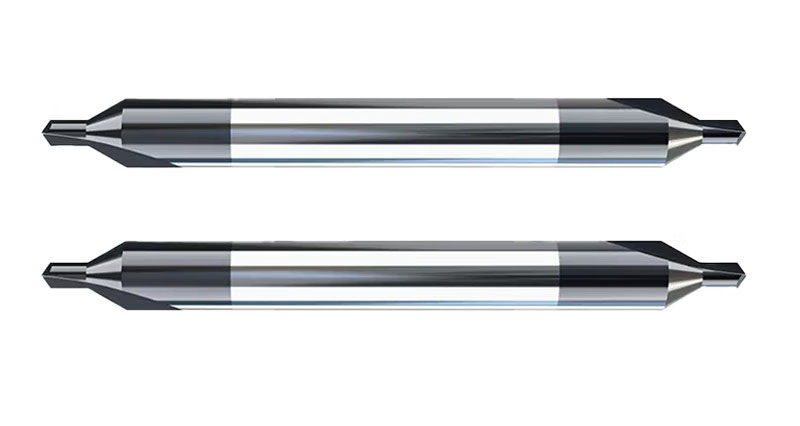

В механическом цехе существует небольшой инструмент с типичным диаметром всего 3–10 мм. Хотя он менее заметен, чем сверла или фрезы, он играет ключевую роль в каждом процессе обработки прецизионных компонентов — служа "первым актом" для операций обработки. Этот инструмент — центровое сверло.

Согласно стандарту ISO 230-1 для точности станков, ошибки обработки следуют принципу "передачи датума". Как первый датум, ошибка позиционирования центрального отверстия 0,01 мм может быть усилена до 0,05 мм после трех этапов обработки. В производстве автомобильных трансмиссионных шестерен это может привести к увеличению шума сцепления на 6 дБ.

При обработке длинных валов центральное отверстие и центр токарного станка образуют пару трения, принимая осевые силы от 200 до 500 Н. Конусная форма 60° обеспечивает равномерное распределение контактного напряжения по площади контакта 3,5 мм², предотвращая локальные повышения температуры выше критического порога в 120°C.

При высокоскоростной обработке (8000 об/мин) ошибки круглости центрального отверстия могут вызвать радиальную биение 0,8 мкм. Качественно просверленное центральное отверстие может ограничить амплитуду вибраций системы до 0,15 мм/с², улучшая шероховатость поверхности на одну ступень.

Соотношение вольфрама и ванадия в быстрорежущей стали (HSS) непосредственно влияет на ее красную твердость:

Используется сплав WC-Co с градиентной структурой:

Расшифровка кривой процесса вакуумного закаливания:

| Тип кромки | Радиус шлифовки | Применение | Увеличение срока службы инструмента |

|---|---|---|---|

| Острая кромка | 0,02 мм | Точная обработка алюминиевых сплавов | Базовый уровень |

| Т-обработанная кромка | 0,05 мм | Прерывистое резание нержавеющей стали | 80% |

| Полностью округлая кромка | R0,1 мм | Высокотемпературные сплавы | 150% |

| Микро-нанотекстурированная кромка | 0,8 мкм волновой рисунок | Композитные материалы | 200% |

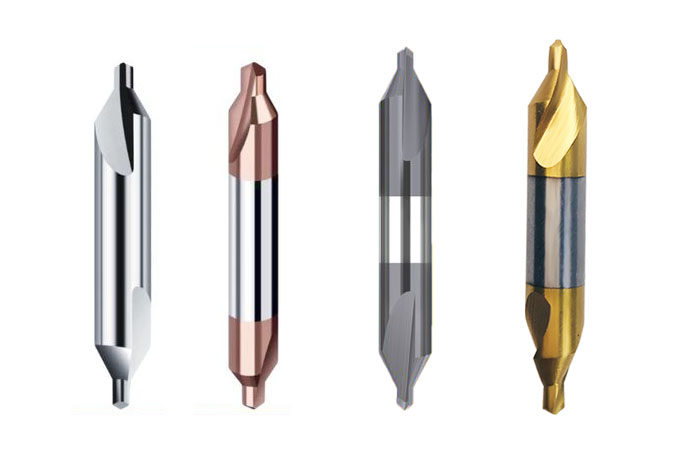

TiAlSiN/TiN Нано-Многослойное Покрытие:

Концентрация метана: 1,5%, температура осаждения: 800°C

Покрытие твердого смазочного вещества MoS₂/WSe₂: Коэффициент трения уменьшается с 0,15 до 0,08 с увеличением температуры.

Покрытие с фазовым переходом: При 600°C активирует трансформацию ZrO₂, образуя самовосстанавливающийся оксидный слой.

Кейс: Обработка турбинного вала для авиационного двигателя

Поток процессов: Центровка → Внешнее шлифование → Фрезерование канавок → Термальная обработка → Прецизионное шлифование

Центровое отверстие обеспечивает:

При обработке титаново-алюминиевого сплава TC4:

Немецкий автопроизводитель столкнулся с высокой частотой брака при производстве коленчатых валов V8 из-за неправильного выравнивания центральных отверстий. Наше решение:

Результаты: Точность шагов отверстий стабилизировалась в пределах 0,008 мм, срок службы инструмента увеличен до 1500 деталей на одно сверло.

Для проблем при обработке Inconel 718:

Результаты: Срок службы инструмента увеличен с 5 до 87 отверстий, шероховатость поверхности улучшена до Ra 0,4 мкм.

В точной обработке центровое сверло служит ориентиром, подобно спутнику в GPS-системе, создавая пространственную координатную основу с точностью до микрон. За этим, казалось бы, простым инструментом стоит основная логика прецизионной инженерии.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках. | HSSE-CPM метчики | Тараны HSS-PM |

| Тараны HSSE-M42 | Тараны HSSE / HSS |

| Тараны с спиральным канавками | Тараны с прямыми канавками |

| Тараны с спиральной точкой | Многофункциональные тараны |

| Буры из твердого сплава | Буры с прямой спиралью |

| Буры для центрирования | Сменные буры U |

| Фрезы с плоским концом | Фрезы с шаровой головкой |